Conteúdo

Como o Plano Mestre de Produção pode ajudar a otimizar a capacidade produtiva e reduzir custos

O Plano Mestre de Produção (PMP) ou Master Production Schedule (MPS) é um processo que permite a empresa planejar e controlar sua produção de forma estratégica. Através dele, é possível otimizar a capacidade produtiva, garantindo o atendimento da demanda e reduzindo custos do sistema produtivo como um todo.

Os pontos a seguir são os destaques mais importantes que visam otimizar a capacidade produtiva:

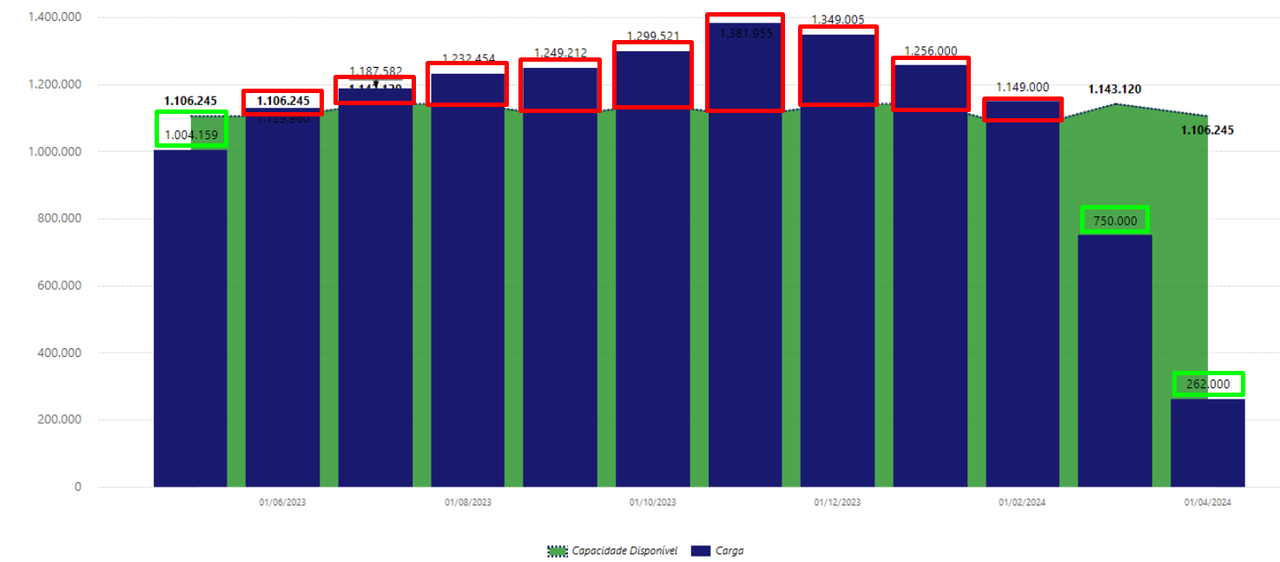

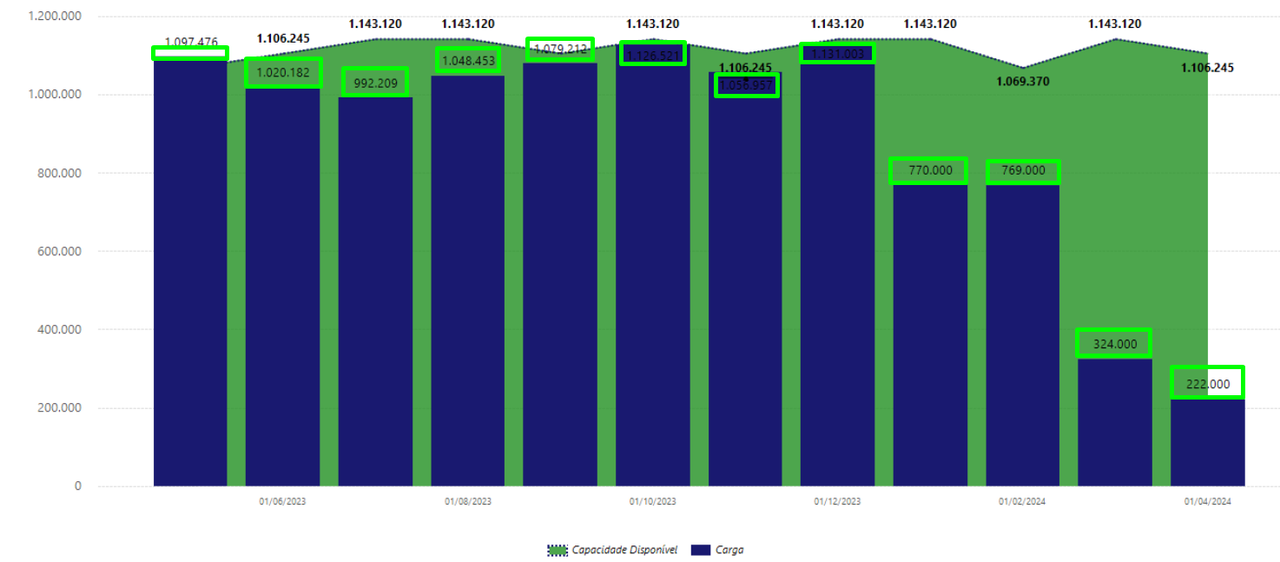

1. Estabelecimento de um plano realista de produção, considerando a capacidade finita produtiva de cada recurso ou grupo de recursos do sistema produtivo;

2. Visão antecipada de possíveis gargalos na produção, estabelecendo medidas preventivas de análise e tomada de ações mais estratégicas;

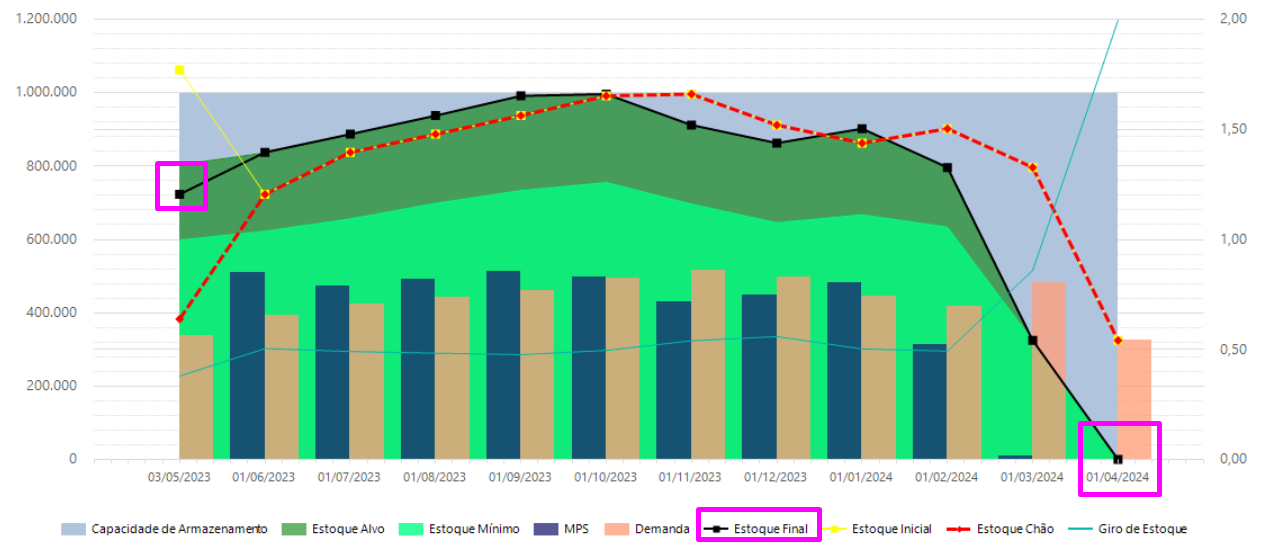

3. Garantia do atendimento à demanda do mercado, evitando a falta ou excesso de estoque obedecendo a política de cobertura;

4. Redução do tempo de setup, minimizando o tempo ocioso das máquinas;

5. Controle eficiente dos custos de produção em nível mais estratégico;

6. Redução do lead time, permitindo a entrega dos produtos aos clientes de forma mais rápida;

7. Monitoramento constante do desempenho da produção, permitindo a realização de ajustes para melhorar a eficiência do processo produtivo.

Modo Infinito:

Modo Finito:

Os pontos a seguir são os destaques mais importantes que visam reduzir custos:

1. Visão antecipada do consumo de mão de obra nos períodos produtivos planejados, com poder de simulação para aumento ou diminuição do quadro conforme comportamento da demanda;

2. Visão antecipada do consumo de matéria prima nos períodos produtivos planejados, com poder de simulação e realização de compras estratégicas e de volumes significativos para alinhamento com o sistema de fornecimento externo;

3. Com uma política bem estruturada de coberturas de estoques, o MPS irá garantir através dos parâmetros e processos que não exista superprodução e que os volumes planejados sejam sempre provocados pela demanda;

4. Com a lógica de coberturas, conseguimos uma redução no estoque final de cada SKU do final do plano, pois diferente dos parâmetros tradicionais de estoque de segurança do Material Requirements Planning (MRP), que sempre visam ter X volume em estoque, com a lógica de MPS por cobertura de demanda, os estoques sempre irão terminar em ZERO.

5. Com uma boa aderência ao plano de vendas, e tendo uma aderência próxima de 100% no MPS, o plano consegue garantir a eliminação de perdas de vendas por oportunidade, ou seja, dentro da política e na estratégia Make to Stock (MTS), sempre teremos materiais disponíveis para combater as rupturas de estoques.

Visão de estoques por gestão de cobertura:

A elaboração do MPS deve ser feita por uma equipe multidisciplinar, que envolva profissionais de diversas áreas, como vendas, produção, compras, logística, entre outras. Essa equipe deve trabalhar em conjunto para definir a previsão de demanda, a capacidade produtiva da empresa, os recursos disponíveis e as restrições de produção. Dessa forma, é possível garantir que o MPS seja elaborado de forma realista, imparcial e alinhada com as necessidades da empresa e não focada em alguma área em específico.

Outro ponto importante para destacar é a necessidade deste processo ser feito por uma ferramenta robusta, flexível e de rápida integração. Essa integração precisa contemplar tanto a comunicação com o processo de Sales and Operations Planning (S&OP), quanto com os processos de MRP dentro do Enterprise Resource Planning (ERP). Isso irá garantir a qualidade e agilidade do processo de planejamento do MPS. Dentro da clássica analogia de “Tambor, Corda e Trator”, é importante ressaltar que a implementação do MPS possuí um papel no sistema produtivo de “Corda–distribuição de forças”, ou seja, esse processo une a visão de previsão de demandas, que possuí o papel de “Tambor–que dá o ritmo”, com o processo produtivo, que possuí o papel de “Trator-que representa a força de entrega”. Ou seja, o processo produtivo possuí força, mas precisa trabalhar com ela bem distribuída e no ritmo correto das demandas e recursos disponíveis.

Em conclusão, o Plano Mestre de Produção pode trazer diversos benefícios para a empresa, desde a melhoria da eficiência empresarial até a redução de custos de produção. Com uma gestão estratégica da produção, a empresa pode se destacar no mercado, garantindo a satisfação dos clientes e o aumento da lucratividade. Todo este processo requer um comprometimento da empresa em manter uma cultura de melhoria contínua e monitoramento constante do desempenho da produção, visando sempre aprimorar e ajustar o plano de acordo com as necessidades do mercado e da empresa.

Para saber mais sobre como o tema pode ajudar a sua empresa a ter sucesso, consulte mais conteúdos como esse no nosso site ou converse com nossa equipe de especialistas.

Leia mais em:

Como a tecnologia pode mudar a forma como você constrói e executa o seu MPS?

S&OP vs. Plano Mestre de Produção: diferenças e interações entre os dois processos

Como tornar o seu Plano Mestre de Produção mais eficiente?

O Papel do Plano Mestre de Produção na Gestão Eficaz da Cadeia de Suprimentos

Fontes:

1 - "A hybrid MPS-MRP approach for production planning and scheduling in multi-stage batch production systems" (2021) por Chengbin Chu e Jianhua Zhong.

2 - "A multi-objective optimization approach for the master production scheduling problem with fuzzy demand and setup times" (2020) por Seyed Mehdi Saghaian Nejad e Hossein Mahlooji.

3 - "Master production scheduling: literature review and directions for future research" (2020) por Huynh Trung Luong e Seungchul Lee.

4 - "Optimizing the master production schedule with deep reinforcement learning" (2020) por Jack Kosaian, Alexei Bastidas, e David Simchi-Levi.

5 - "Modeling the robust master production scheduling problem under uncertainty" (2019) por Sara Matin e Mohamad Zandi.

6 - "Master production scheduling problem: state-of-the-art and future research directions" (2019) por Rong Qu, Fang Dong, e Zhenming Zhang.

Referências Bibliográficas:

1 - Vollmann, T. E., Berry, W. L., Whybark, D. C., & Jacobs, F. R. (2005). Manufacturing planning and control systems for supply chain management (5th ed.). New York: McGraw-Hill/Irwin.

2 - Gupta, S., & Maranas, C. D. (2003). Managing demand uncertainty in supply chain planning. Computers & Chemical Engineering, 27(8-9), 1239-1256.

3 - Domschke, W., Drexl, A., & Klein, R. (2010). Production and logistics. Springer.

4 - Wacker, J. G. (1998). A definition of theory: research guidelines for different theory-building research methods in operations management. Journal of Operations Management, 16(4), 361-385.

5 - Kallrath, J. (2004). Planning and scheduling in manufacturing and services. Springer.

6 - Berry, W. L., Whybark, D. C., & Vollmann, T. E. (1984). Manufacturing planning and control: the evolution of MRP and JIT. Management Science, 30(4), 461-477.

Sobre o autor:

Marcos Pedroso

Consultor APS da LSB