Conteúdo

Como a tecnologia pode mudar a forma como você constrói e executa o seu MPS?

A Gestão da Produção é um processo crítico para o sucesso de qualquer organização. O Master Production Schedule (MPS) é uma ferramenta fundamental nessa gestão e é responsável por orientar as atividades de produção, alocando recursos e definindo a quantidade e o tempo de produção de cada item. Basicamente, o MPS é o desdobramento do plano de produção gerado por um processo de Sales and Operations Planning (S&OP), com isso, esse processo é considerado tático e geralmente têm uma visão de mais curto prazo, gerando visões de consumo da capacidade, matéria prima e mão de obra em um horizonte de um a três meses. Com a evolução tecnológica, o uso de tecnologias avançadas na elaboração e execução do MPS se tornou uma prática cada vez mais comum.

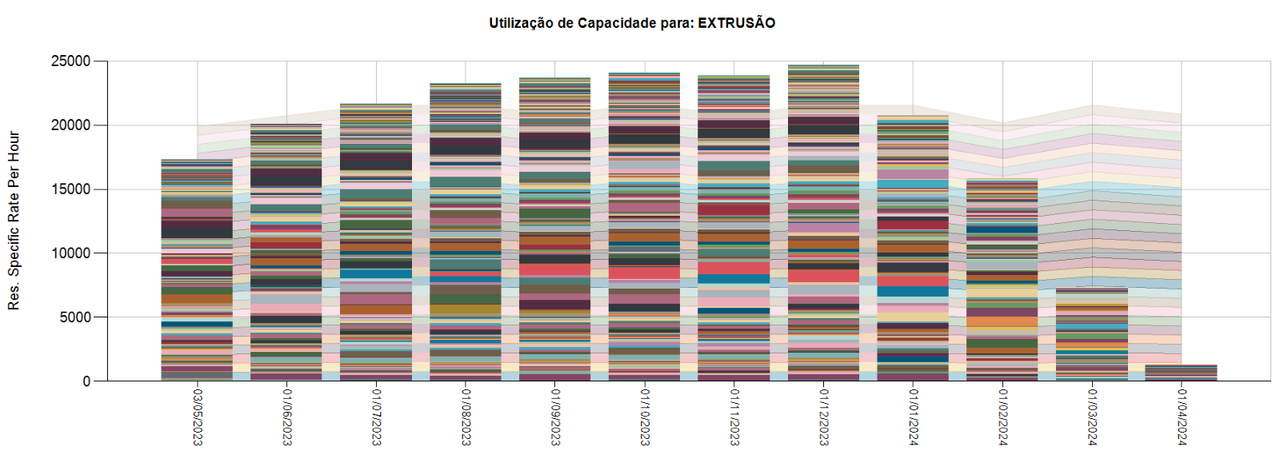

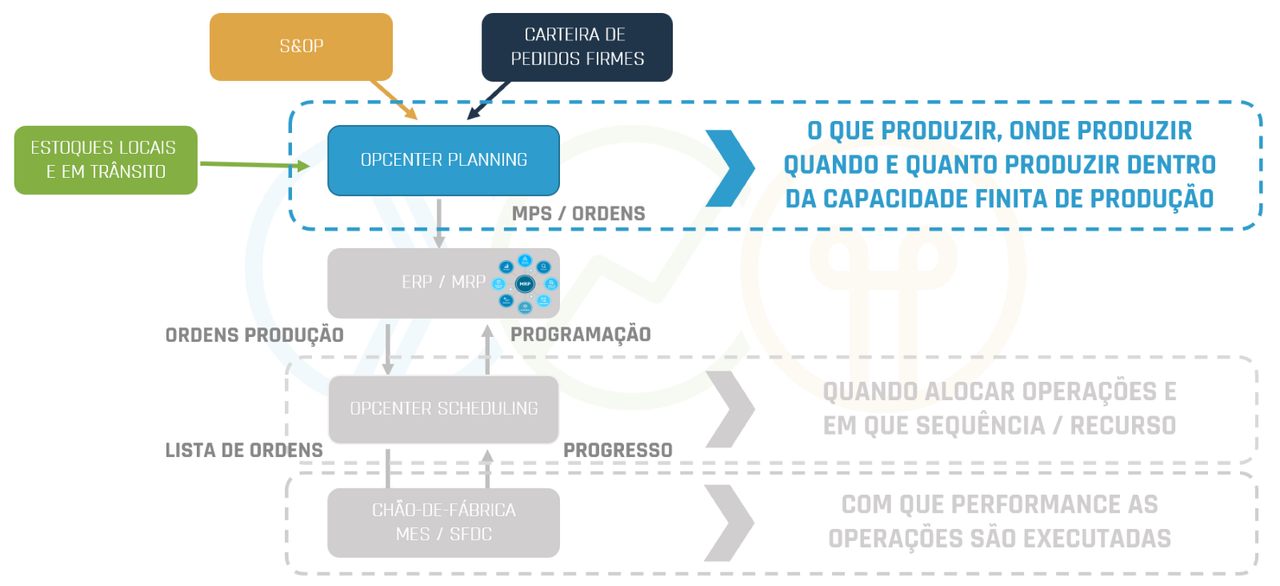

A automação do processo de elaboração do MPS é uma das formas de inserir tecnologias avançadas que podem ser utilizadas para tornar o processo mais robusto e eficiente. Essa automação pode ser feita, por exemplo, com o software OPCENTER Planning da SIEMENS, permitindo que as informações sejam inseridas automaticamente e que a ferramenta execute os cálculos necessários para a determinação da produção com visões de capacidade finita. Além disso, a automação permite que o MPS seja atualizado em tempo real, facilitando o acompanhamento e a tomada de decisões em relação à produção.

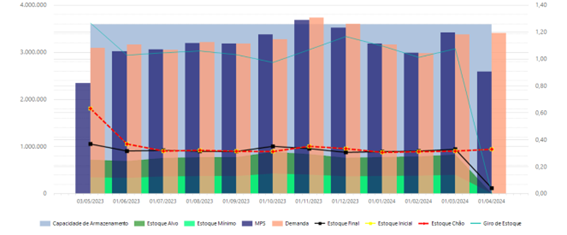

Dentre as diversas funcionalidades que o OPCENTER Planning possuí, existe a abordagem de dias de cobertura, que basicamente é um parâmetro de planejamento para empresas que possuem uma política de estoques bem definida. Ao implementar essa lógica de cobertura, os volumes de MPS serão sempre olhando o volume de demandas previstos para os períodos a frente, ou seja, sempre acompanhando as tendências da demanda e respeitando as políticas de giro e capacidade de armazenagem. Basicamente tendo uma boa previsão de demandas, o processo de MPS passará a contar com uma lógica de Demand Driven Material Requirements Planning (DDMRP), pois as reposições de estoque serão sempre provocadas pela demanda e a projeção para o final do período de planejamento é finalizar o plano com estoque ZERO.

Dentre as vantagens em relação a inserção de tecnologias avançadas, destaca-se a integração entre sistemas, onde, por exemplo, pode-se ter uma integração ágil e eficaz entre softwares de S&OP (Referência: Plannera), com softwares de MPS (Referência: OPCENTER Planning) e finalmente a comunicação com qualquer Enterprise Resource Planning (ERP) capaz de receber volumes de demandas e executar o Material Requirements Planning (MRP). Com a integração, é possível conectar os sistemas de gestão de estoque, de produção e de vendas, permitindo que os dados sejam compartilhados e que as informações sejam atualizadas em tempo real. Com isso, é possível tomar decisões mais precisas e rápidas em relação à produção, evitando a falta ou o excesso de estoque. Além disto, as integrações irão exigir um maior controle e acuracidade sobre as informações sistêmicas da organização, trazendo mais confiabilidade e maior assertividade em relação ao planejamento como um todo.

Em conclusão, é inegável que o uso de tecnologias avançadas na elaboração e execução do Plano Mestre de Produção traz benefícios inestimáveis para as empresas. Além de aumentar a eficiência e reduzir os custos da produção, essas ferramentas permitem uma visão integrada do processo produtivo e tomada de decisões mais rápidas e precisas.

Com o avanço contínuo da tecnologia rumo a indústria 4.0, cada vez mais empresas têm acesso a essas ferramentas sofisticadas, o que aumenta a competitividade no mercado. Entretanto, para garantir que as empresas obtenham todos os benefícios que a tecnologia pode oferecer, é essencial que invistam tanto em softwares, processos robustos e capacitação dos seus profissionais. A implementação de tecnologias avançadas no MPS pode ser o diferencial para garantir a excelência operacional e manter-se competitivo em um mercado cada vez mais exigente.

Para saber mais sobre como o tema pode ajudar a sua empresa a ter sucesso, consulte mais conteúdos como esse no nosso site ou converse com nossa equipe de especialistas.

Leia mais em:

S&OP vs. Plano Mestre de Produção: diferenças e interações entre os dois processos

Como tornar o seu Plano Mestre de Produção mais eficiente?

O Papel do Plano Mestre de Produção na Gestão Eficaz da Cadeia de Suprimentos

O que é MPS?

Fontes:

1 - "A hybrid MPS-MRP approach for production planning and scheduling in multi-stage batch production systems" (2021) por Chengbin Chu e Jianhua Zhong.

2 - "A multi-objective optimization approach for the master production scheduling problem with fuzzy demand and setup times" (2020) por Seyed Mehdi Saghaian Nejad e Hossein Mahlooji.

3 - "Master production scheduling: literature review and directions for future research" (2020) por Huynh Trung Luong e Seungchul Lee.

4 - "Optimizing the master production schedule with deep reinforcement learning" (2020) por Jack Kosaian, Alexei Bastidas, e David Simchi-Levi.

5 - "Modeling the robust master production scheduling problem under uncertainty" (2019) por Sara Matin e Mohamad Zandi.

6 - "Master production scheduling problem: state-of-the-art and future research directions" (2019) por Rong Qu, Fang Dong, e Zhenming Zhang.

Referências Bibliográficas:

1 - Vollmann, T. E., Berry, W. L., Whybark, D. C., & Jacobs, F. R. (2005). Manufacturing planning and control systems for supply chain management (5th ed.). New York: McGraw-Hill/Irwin.

2 - Gupta, S., & Maranas, C. D. (2003). Managing demand uncertainty in supply chain planning. Computers & Chemical Engineering, 27(8-9), 1239-1256.

3 - Domschke, W., Drexl, A., & Klein, R. (2010). Production and logistics. Springer.

4 - Wacker, J. G. (1998). A definition of theory: research guidelines for different theory-building research methods in operations management. Journal of Operations Management, 16(4), 361-385.

5 - Kallrath, J. (2004). Planning and scheduling in manufacturing and services. Springer.

6 - Berry, W. L., Whybark, D. C., & Vollmann, T. E. (1984). Manufacturing planning and control: the evolution of MRP and JIT. Management Science, 30(4), 461-477.

Sobre o autor:

Consultor APS da LSB