Conteúdo

Redução de perdas e aumento de eficiência através do SETUP

Recentemente publiquei um artigo mostrando meu ponto de vista sobre a questão de competitividade industrial que está altamente relacionada a eficiência de fábrica. Nesta oportunidade, levantei o questionamento de que o “produto” que as empresas comercializam na realidade não é uma peça ou item, mas sim a capacidade produtiva da fábrica.

Quando os recursos da empresa não estão em processo de fabricação, a empresa está deixando de faturar.

Além de uma possível ociosidade, baixa carteira de pedidos, quebra de máquina, absenteísmo dos funcionários dentre outras situações, o SETUP é um dos principais motivos de parada de máquina, que nos levam a ineficiência citada acima.

Se você ainda não está familiarizado com o termo SETUP: É o tempo despendido entre o início de preparação e ajuste de um equipamento até a produção efetiva da primeira peça/item dentro dos parâmetros de qualidade pré estabelecidos. Os setup’s ocorrem entre a troca de ordens de produção em um equipamento e sua duração varia de acordo com a complexidade dos ajustes a serem realizados.

Sabendo disso, como podemos minimizar SETUP's para aumentarmos nossa eficiência?

Primeiramente é importante deixamos claro quais são as perdas reais envolvidas neste processo:

Quando um equipamento está passando por um processo de SETUP, além de não estarmos produzindo, podemos estar desperdiçando energia elétrica, MP (matéria-prima) reflexo de purgas ou aparas, tempo de trabalho de operadores, entre outros.

Em alguns casos, podemos estar comprometendo nosso nível de serviço com atrasos de pedidos, causados pela ineficiência dos recursos repletos de SETUPS, ou até mesmo pela sua redução.

Agora que listamos algumas das perdas, vamos analisar como o SETUP pode se comportar em 3 situações distintas do chão de fábrica:

Suponha que em uma empresa X, são solicitados a produção de 3 itens diferentes:

Produto azul, verde e laranja.

![]()

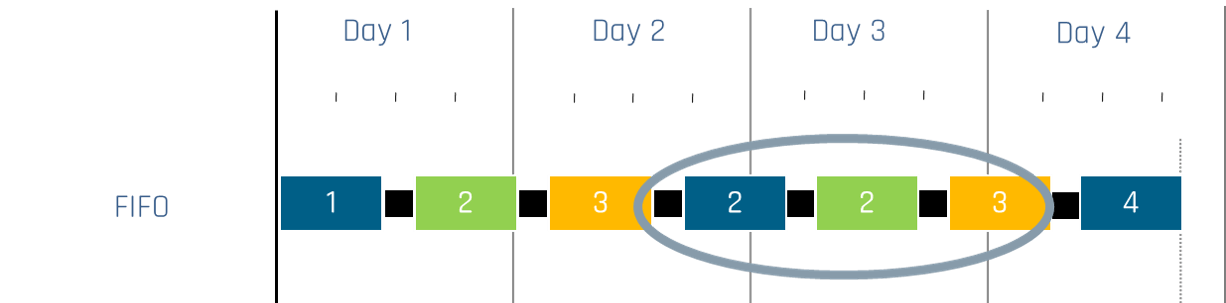

Dentro de cada retângulo que representam nossos produtos, colocamos um número que indica a sua respectiva data de entrega.

Em nossa simulação o SETUP será representado pela barra preta menor que estará entre a troca dos produtos na máquina, quando necessário.

1° Situação: Vamos trabalhar com a regra do FIFO (First in first out, em português, primeiro que entra, primeiro que sai):

No exemplo acima sequenciamos a produção de acordo com a chegada das OPs (ordens de produção). Desta forma, todas as operações possuem processo de setup que neste caso possuem o mesmo tempo em toda as alterações de produtos. Observe que os produtos circulados são produtos que serão entregues fora do prazo estabelecido, ou seja, atrasaremos o pedido do nosso cliente.

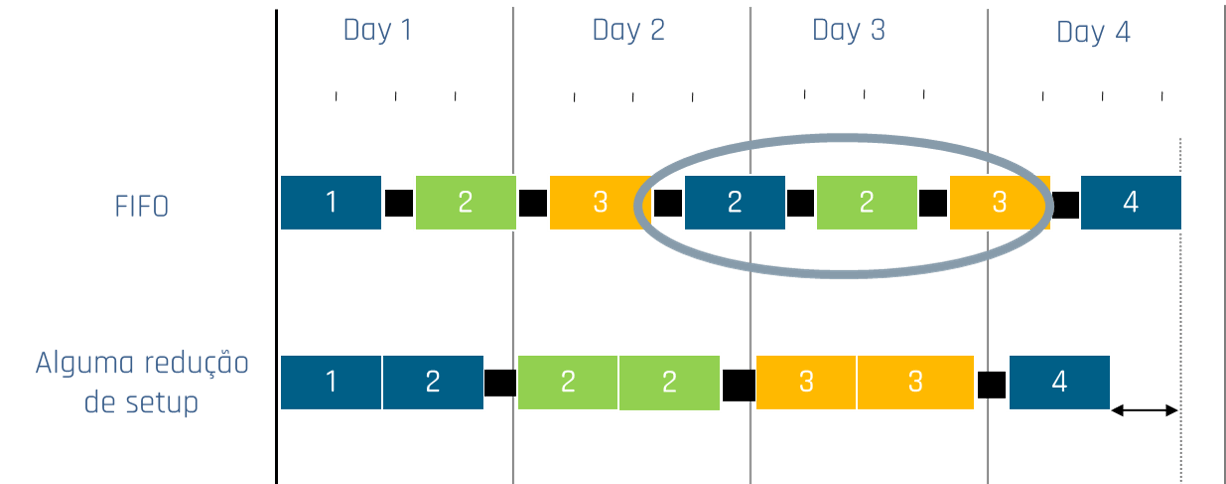

2° Situação: Vamos trabalhar unindo alguns dos produtos que são iguais, para reduzir nossa quantidade de SETUP.

Nesta nova simulação além de conseguirmos reduzir nosso SETUP, foi possível entregar todos os produtos dentro do prazo pré-estabelecido e ganhamos tempo de máquina para produzirmos ainda mais, ou seja, temos uma situação mais eficiente para nossa fábrica.

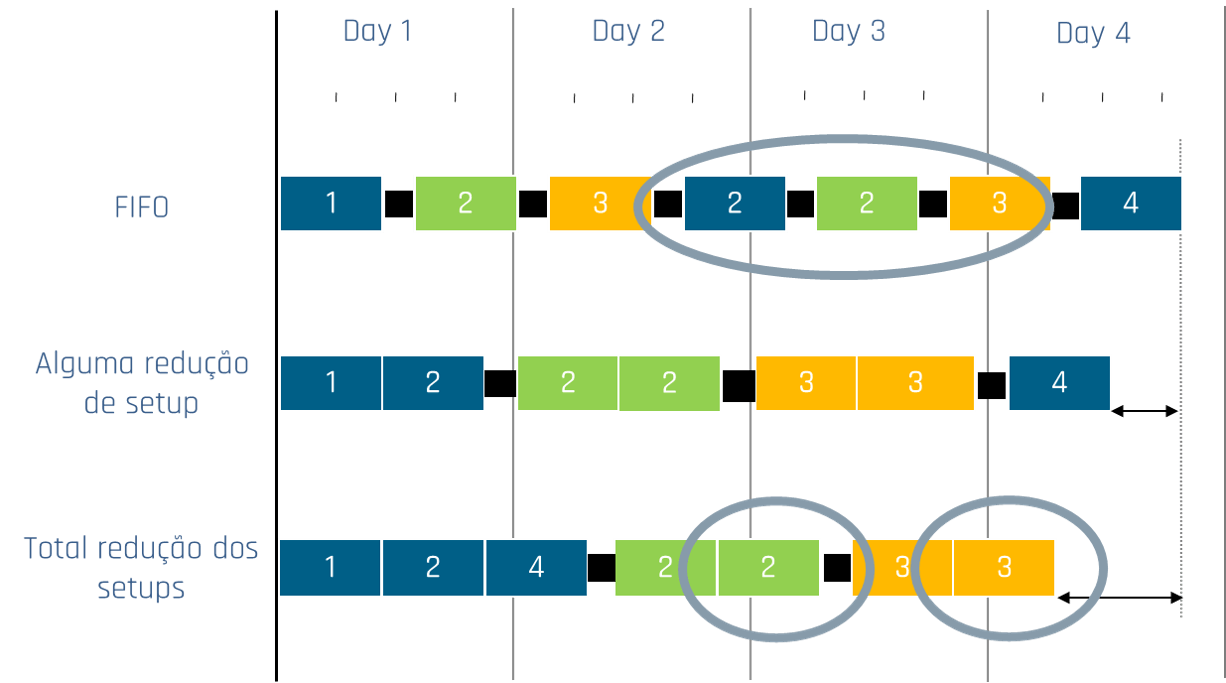

3° Situação: Em nossa terceira e última simulação vamos reduzir o máximo possível o número de setups. Para isto, vamos adiantar o produto azul que tem prazo para o dia 4 para o início do sequenciamento.

Observe que neste cenário, fomos mais eficientes sob o ponto de vista de redução de SETUP e consequente ganho de capacidade de máquina, porém voltamos a ser ineficientes com relação a cumprir nossos prazos de entrega, pois os produtos verde e laranja estão sofrendo atraso.

O fato de estarmos reduzindo o setup de um recurso, nem sempre quer dizer que estamos sendo mais eficientes.

Esta é uma das situações onde precisamos entender muito bem qual o foco e momento da nossa empresa para tomar a decisão correta. O que torna nossa indústria mais eficiente? Manter um ótimo nível de serviço, mesmo que tenhamos que arcar com mais custos de produção relacionados ao SETUP, ou reduzir meu custo de produção, mesmo que isso signifique atrasar nossos pedidos?

Entenda que em alguns cenários este trade off estará presente e caberá ao time de PPCP informar a empresa como que a mesma vai se comportar em cada cenário.

Agora imagine a simulação acima no chão de fábrica no mundo real, onde as empresas possuam dezenas ou centenas de recursos e milhares de SKU’s.

A grande quantidade desses SKUS aliado as inúmeras variáveis de produtos que podem gerar Setup, como largura, comprimento, espessura, cor e etc, bem como outros fatores chave para nossa produção, como MP em estoque, chegada de MP, turnos de trabalho, manutenções preventivas, ordens com grau de importância maior ou paraquedas e etc nos demonstram o quão complexo é para o PPCP buscar essa eficiência.

Porém, é importante analisarmos se nossa indústria realmente se encaixa neste padrão.

A simulação acima foi baseada em uma empresa que trabalha MTO (Make to Order), ou seja, começa a produzir após receber o pedido. Este tipo de programação que também é conhecido como “produção puxada” é extremamente comum na indústria do plástico por exemplo. Empresas que trabalham neste conceito quem dita os setups é o sequenciamento.

Em outros casos, algumas indústrias trabalham com o padrão MTS (Make to Stock), ou seja, produzem para estoque. Neste caso este tipo de programação é conhecida como “produção empurrada”, e é muito comum na indústria farmacêutica, bebidas entre outros. Nas indústrias que trabalham com este conceito quem dita os setups não é o sequenciamento mas sim o planejamento.

Existem também casos onde empresas trabalham com Kanban, como por exemplo parte das indústrias automotivas. Nestes casos onde a variabilidade dos SKUs é muito pequena, o setup é praticamente inexistente.

E sua empresa? Se encaixa em qual perfil de produção? O Setup pode ser realmente um fator de competitividade?

Sobre o autor

João Paulo Cadorin

Gerente de Contas na Lean Scheduling Brasil