Conteúdo

Como lidar com pedidos paraquedas?

Os pedidos paraquedas (pedidos urgentes não planejados solicitados pelos clientes de forma repentina) são extremamente comuns no dia a dia das empresas. Nenhuma empresa gosta de negar pedidos e perder faturamento, correto? Normalmente temos a visão de que um pedido negado é dinheiro perdido. Porém as vezes não enxergamos que o aceite de um pedido paraquedas pode acabar sendo um “tiro no pé”. O chão de fábrica é extremamente sensível, e mexer na programação já estabelecida pode causar enormes danos que se não mensurados, podem acabar mais prejudicando do que ajudando a empresa. Atrasos em outros pedidos já programados e aumento de setup são alguns dos problemas que podem acontecer nestes casos.

Porém, em um mercado dinâmico com enorme variedade de opções tanto de produtos como de fornecedores, como tomar a decisão de aceitar ou não o pedido e responder rapidamente ao cliente? Sabendo que ter toda a gama de produtos finalizados em estoque não é uma opção, tendo em vista o elevado custo, e que a demora em responder ao cliente pode dar margem aos concorrentes responderem primeiro e aceitar o pedido?

O primeiro passo para responder esta pergunta é saber qual a real capacidade produtiva da nossa fábrica. Ter a visibilidade de toda manufatura juntamente com a programação já estabelecida é fundamental para responder esta pergunta. Em caso de ociosidade provavelmente a resposta será positiva. Porém se as máquinas estiverem ocupadas e com programação elevada, saber o impacto que será causado é o principal fator que nos levará a optar pelo aceite ou não.

O OPCENTER APS (Preactor) é uma solução que tem como característica mostrar essa visibilidade geral da fábrica, mas o que poucas pessoas sabem é que também é possível simular esta situação que foi descrita acima.

O exemplo abaixo vai esclarecer melhor este raciocínio e mostrar como é possível em questão de segundos se obter a resposta.

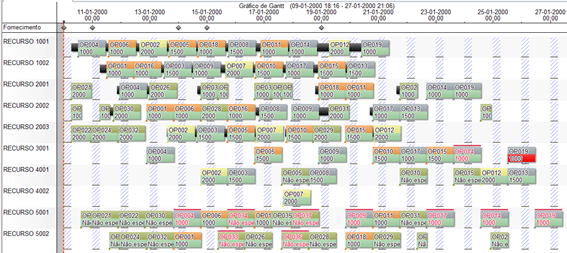

Observe o cenário abaixo, onde já estava estabelecida uma programação:

No Gráfico de Gantt analisamos em uma linha do tempo os recursos da empresa juntamente com a alocação das operações das ordens de produção (barras coloridas).

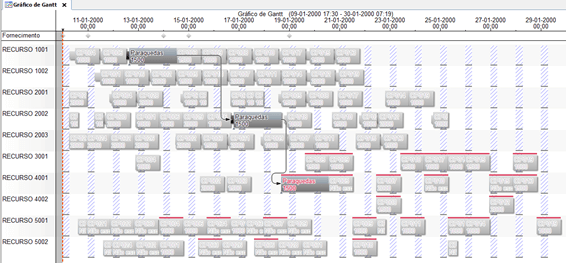

Agora vamos observar o mesmo cenário porém com o acréscimo de uma ordem paraquedas destacada abaixo:

É evidente que quando colocamos uma ordem na frente de outras, algumas foram “empurradas” mais para frente e a programação ficou maior do que antes. Porém a situação é muito mais complexa do que isso. Para produzir esta ordem, foi utilizada alguma matéria prima que estava destinada para outra OP (ordem de produção), desta forma:

- Vai faltar material para produzir outros pedidos?

- Quais outras ordens foram impactadas?

- Qual o tamanho deste impacto?

- Houve aumento de setup?

- Quanto perderei por não entregar os pedidos já agendados no prazo?

- Pagarei de multa por não entregar os pedidos que estavam agendados?

Inúmeros são os questionamentos que podem ser feitos, porém o OPCENTER APS (Preactor) pode nos responder a todas e muitas mais perguntas.

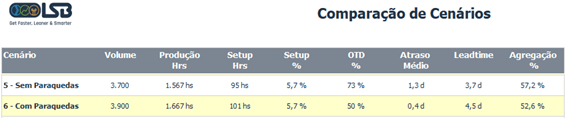

O relatório abaixo nos responde alguns dos questionamentos:

Observe que o volume de setup assim como o atraso das OP e o Leadtime aumentaram. É possível também acrescentar outras colunas que irão informar outras respostas, como faturamento, lucro e outros indicadores que são chave para a empresa.

Estes seriam os resultados gerais que seriam impactados na empresa, porém outra pergunta se faz muito importante: Quais das minhas ordens de produção foram postergadas e quais clientes foram atingidos com esta mudança?

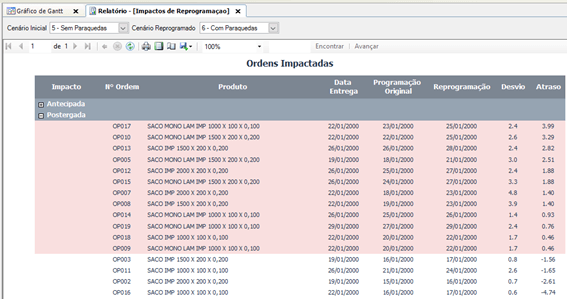

No OPCENTER APS (Preactor) também é possível enxergar estas situações:

As OPs que estão com a cor rosa, sofrerão impactos e serão atrasadas. As 4 OPs que estão mais abaixo e sem a cor rosa, também serão impactadas, porém não sofrerão nenhum atraso.

Desta forma, sabendo as perdas e os ganhos, fica muito mais rápido e fácil tomar a decisão de aceitar ou não um pedido paraquedas na empresa, correto?

Para entender um pouco mais sobre os benefícios de uma ferramenta APS, entre em contato conosco!

Sobre o autor

João Paulo Cadorin

Gerente de Contas na Lean Scheduling Brasil